-

新闻资讯

- 激光应用

- 行业资讯

- 久恒风采

销售热线:17758118083

电话:0577-66871553

邮箱:sale@highlaser.cn

1688网店:https://laser2015.1688.com

总公司地址:浙江省瑞安市阁巷新区东二路138号32幢

1 实验方法

1.1 样品及溶液制备

实验样品通过BLT-S310金属选区熔化设音制备,设备主要参数:激光波长1064nm;激光功率500W,IPG水冷光纤激光器;最大成型范围250mm×250mm×400mm。合金原料为采用气体化法制备的球形Ti6Al4V粉末,粒度为15~53mm,粉末成分(质量分数,%)为:Al6.38,V4.04,Fe 0.03,C0.009,H 0.0025,O 0.1,N 0.004,Ti余量。

实验选用优化后的成型参数,激光功率固定为350W,相位角为90°,扫描速率为1000mm/s,扫描间距为0.1mm,层厚为0.06mm,最终形成的样品为10mm×10mm×10mm的方块。制备过程在高纯Ar气保护下进行,控制H2O含量及O2含量小于0.03%。通过分析选取本批实验中相对密度较高的试样,使用SBF322H型单室卧式真空钎焊炉对成形试样进行热处理,所采用的热处理制度为800℃,保温4h,随炉冷却。未处理的沉积态样品与热处理样品在下文中分别记作SLM态和HT态。将两种状态的试样打磨、抛光后用15 mL HNO3+15mL HF+400mL H2O溶液进行刻蚀。采用激光共聚焦显微镜(LCM, OLYMPUS LEXT OLS4000)和扫描电子显微镜(SEM, Hitachi S-3400N)对金相样品进行组织观察。

电化学测试样品连接铜导钱后用环氧树脂封装,工作面积为1cm2。样品裸露表面采用水磨SiC砂纸机械研磨至2000#。实验选用3.5%NaCl溶液,pH值为(6.0±0.1),通过水浴加热温度稳定在(25±1)°C,实验过程中溶液未除氧。配制溶液的超纯水的电阻率为18.25MΩ·cm,所需试剂均由国药集团化学试剂有限公司提供。采用 Sartorius PB-10型号的酸碱计测量溶液的pH值,其测量精度为0.01。

1.2电化学实验

电化学测试在CHl 660e型电化学工作站上完成。电化学实验用电解池采用标准三电极体系,Pt电极作为辅助电极,表面积约为8cm2;饱和甘汞电极(SCE)为参比电极;所研究材料为工作电极。为确保实验记录不受外界干扰,该测试装置安放在稳固、减震性好的工作台上。

电化学试样打磨至2000#后,在超纯水中超声清洗去除表面杂质,随后浸没到电解池中,开路电位(OCP)测量持续24h,使表面达到准稳定状态,OCP数值在10min之内变化不超过5mV。之后进行动电位极化测试,起始电位为开路电位以下250mV,终止电位为1.2V( vs SCE),扫描速率为0.33mV/s。恒电位极化测试在0.6V( vs SCE)电位下进行,持续1h。之后在该电位下进行电化学阻抗谱(EIS)的测量,阻抗测量在105~10-2Hz的频率范围进行,交流电位幅值为10mV。ElS数据用 ZsimpWin 3.20软件拟合。每组电化学实验重复3次以保证实验数据的可靠性。

2实验结果

2.1微观组织

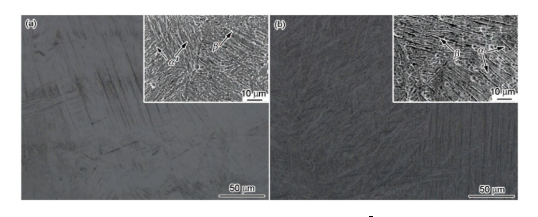

图1为SLM态和HT态Ti6Al4V合金的显微组织,其中插图为放大的SEM像。由图1a可见,SLM态Ti6Al4V合金组织主要为细针状α马氏体相以及初生β相,其中针状α相平均宽度仅约为1.47μm,且无明显一致的取向分布。由于β相转变温度为995℃,在本工作选取的800℃进行热处理时,亚稳态的α相会转变为稳态的α相。从图1b可见,经热处理后,HT态Ti6Al4V合金组织转变为板条状的α相,且发生明显粗化,平均宽度达3.84μm。由于炉冷速度足够慢使α相与β相的含量分别为87%和13%。而HT态中α相与β相则分别为94%和6%。两种相含量的变化表明,热外理Ti6Al4V合金相组织更为均匀、单一。

2.2开路电位演化

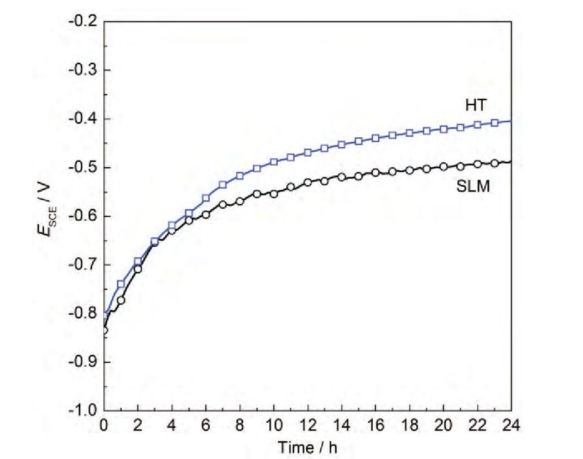

图2为SLM态及HT态Ti6Al4V合金在3.5%NaCl溶液中OCP随浸泡时间变化的曲线。可见,两种状态的Ti6Al4V合金在浸泡的初始阶段开路电位均迅速上升,随着浸泡时间延长,达到相对稳态,这源于表面保护性钝化膜的自发生长与稳定。经24h浸泡后,SLM态及HT态Ti6Al4V合金的OCP分别达到约-489和-401 m V vs SCE,均处于Ti-H2O体系 Pourbaix 图的钝化区。经过热处理后,Ti6Al4V合金的OCP高出原始沉积态合金约90mV。根据混合电位理论,开路电位的改变与表面阳极反应与阴极反应的加速或抑制有关,可通过动电位极化曲线进一步揭示。

图1 SLM态及HT态Ti6I4V合金的显微组织 图2 SLM态及HT态Ti6I4V合金在3.5%NaCI溶液中OCP随浸泡时间变化的关系

2.3动电位极化曲线

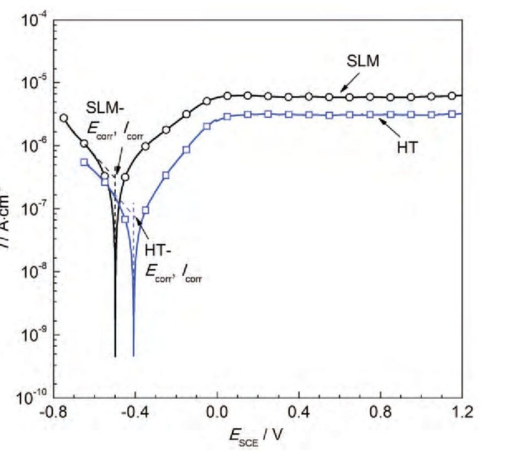

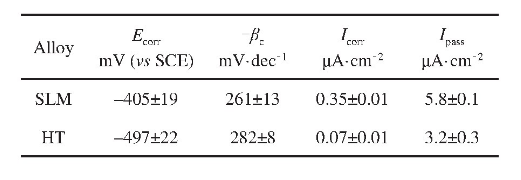

图3为SLM态及HT态Ti6Al4V合金在3.5%NaCl溶液中的典型动电位极化曲线。通过极化曲线所得到的电化学参数列于表1。其中,阴极Tafel斜率-βC通过阴极Tafel区的线性拟合得到,腐蚀电流密度lcorr通过阴极Tafel直线段外推至腐蚀电位Ecorr处获得,钝化电流密度lpass取0.6V(vs SCE)处的电流密度。

根据极化曲线可知,SLM态和HT态Ti6Al4V合金的自腐蚀电位Ecorr分别为-497和-405mV(vs SCE),略低于OCP值,这归因于阴极扫描过程中发生的表面去钝化行为。本工作选择的电解质溶液pH值为6,在该溶液中析氢反应(HER)和吸氧反应(ORR)的平衡电位分别为-0.5956和06334V(vs SCE),两种状态的Ecorr均高于HER的平衡电位而低于ORR的平衡电位,因此对于SLM态和HT态的Ti6Al4∨合金,其表面的阴极反应主要为吸氧反应。

SLM态及HT态Ti6Al4V合金在阴极区域内呈现明确的Tafel行为(图3),但阴极Tafel斜率的差异不大,为260~280mV/dec。由此可见,热处理对阴极过程没有明显影响,阳极区发生典型的自发钝化,相应的阳极反应为:

![]()

图3 SLM态及HT态Ti6Al4V合金在3.5%NaCI溶液中的典型动电位极化曲线

由于发生自发钝化,阳极区不属于活化控制,因而不存在Tafel行为。由图3的阳极区可见,经热处理后Ti6Al4V合金的阳极反应速率显著下降。由此可知,HT态Ti6Al4V合金的Ecorr(或OCP)高于SLM态主要归因于阳极反应受到抑制,而阴极反应无明显变化。另外,lcorr可通过阴极Tafel直线段外推到Ecorr获得。由表1可见,热处理之后,lcorr仅为原始沉积态的1/5,耐蚀性显著增加。

电位进入稳定的钝化区间后,SLM态及HT态Ti6Al4V合金都表现出较长的钝化区间,即便将电位升高至1.2V(vs SCE)时,钝化膜仍未发生破裂,表现出优异的稳定性。对比两种状态的钝化电流密度lpass可见,经热处理后合金的lpass下降约一半,钝化膜的保护性显著上升。

2.4恒电位极化

在恒电位极化条件下,电流随时间衰减趋势可由下式表示:

其中,将lgi对lgt作图,两者为线性关系,k为该直线的斜率。当k=-1时,表明电极表面形成了致密、保护性好的氧化膜层;当k=-0.5时,表明电极表面形成的是疏松、致密性差的氧化膜层。

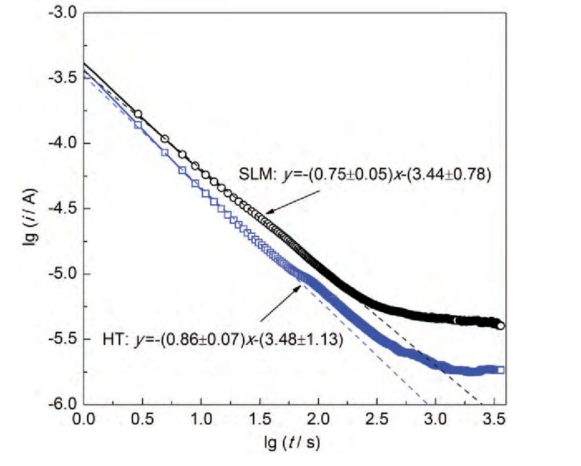

图4为SLM态及HT态Ti6Al4V合金在0.6V(vs SCE)下极化1 h表面钝化膜生成过程的lgi-lgt图。由实验结果可知,在测量时间内,SLM和HT两种状态的Ti6AI4∨合金表面电流随时间变化双对数曲线的初始阶段存在明显的直线区,直线段的斜率k值分别为-075和-0.86。由此可见,HT态的Ti6Al4V合金表面形成的钝化膜更为致密。

2.5电化学阻抗谱

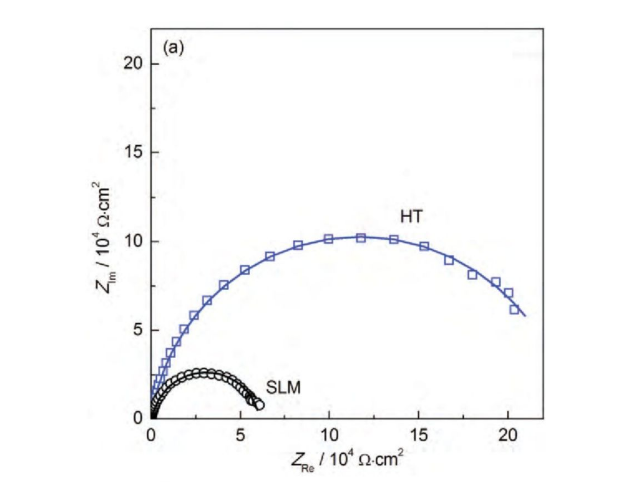

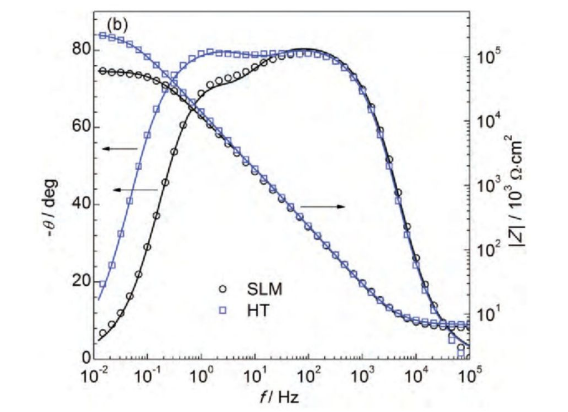

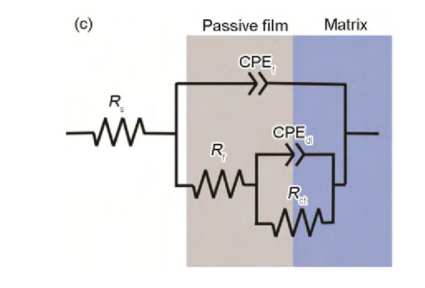

为表征SLM态和HT态Ti6Al4V合金在电解液/氧化物/基体金属界面上的电化学反应,这里进一步测量了在0.6V(vs SCE)下极化1 h后SLM态及HT态Ti6Al4V合金的电化学阻抗谱,如图5所示。其中,图5a~c分别对应 Nyquist图、Bode图以及阻抗谱拟合所用的等效电路。

表1由动电位极化曲线得出的SLM态及HT态Ti6Al4V合金在3.5%NacI溶液中的电化学参数

图4 SLM态及HT态Ti6Al4V合金在0.6V(vs SCE)下极化1h表面钝化膜生成过程的lgi-lgt图

图5a表明,SLM态及HT态Ti6Al4V合金的Ny-quis图位于第一象限,表现出典型的容抗弧特征。由图5b可见,相位角最大值约为80°,且随着频率下降,阻抗模值线性升高,斜率约为-1,均为典型的电容元件特性。另外,在本工作所研究的频率范围内(105~10-2Hz)

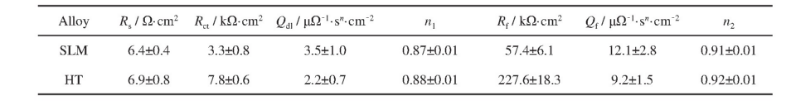

存在两个容抗弧,即高频容抗弧处于105~10Hz频率范围内,低频容抗弧处于10~10-2Hz频率范围内。高频容抗弧对应钝化膜的膜电阻(Rf)和膜电容(Cf),低频容抗弧对应基体金属成膜时的电荷转移电阻(Rct)及双电层电容(Cdl),因此采用图5c具有两个时间常数的等效电路进行数据拟合。考虑到电极表面电流的不均匀分布,为提高拟合精度,通常采用常相位角元件(CPE)来代替纯电容元件,常相位角元件的模值为:

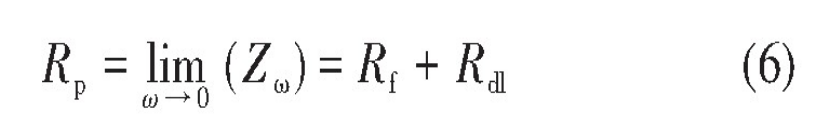

式中,Q为CPE的量值,单位为Ω-1·cm-2·sn;ω为角频率;n为偏差系数,其值介于0.5~1之间。当n=1时,CPE为理想电容,Q值即为电容值C;当0.5<n<1时,表明电极表面在频域空间内存在不同的电离弛豫时间。表2列出基于这一平衡电路的相应元件拟合结果。另外,电极表面的阻抗值Zω和极化电阻Rp可分别表达为:

图5 SLM态及HT态Ti6Al4V合金在0.6V(vs SCE)下极化1 h后的 Nyquist图,Bode图以及拟合所用的等效电路图

由表2可见,H态的Ti6Al4V合金无论是Rf还是Rct都明显大于SLM态Ti6Al4V合金的,且HT态Ti6Al4V合金的极化电阻值约是SLM态的3.8倍。由此可见,HT态Ti6Al4V合金表层钝化膜的保护性更为优异。

进一步,根据平板电容器模型,可由下式估算出金属钝化膜的厚度。

表2 SLM态及HT态Ti6Al4V合金在0.6V(vs SCE)下极化1 h后等效电路拟合的元件参数

其中,ε0为真空电离常数(8.85×10-14F/cm),A为电极表面积,ε为相对介电常数,d为钝化膜厚度。前期工作表明,Ti6Al4V合金表层钝化膜的主要成分为TiO2,故ε取48。由于两种状态的Ti6Al4V合金常相位角元件的n2值基本相等,且接近于1,可简化地采用Q值作为C值进行估算。计算得出SLM态及HT态Ti6Al4V合金的钝化膜的厚度分别为3.5和4.6nm。这表明,经热处理后Ti6Al4V合金的钝化膜更厚,通常也就意味着保护性更好。

3讨论

增材制造钛合金具有独特的亚稳态凝固组织,在低于β相变点热处理又可优化合金微观组织,改善其服役性能。其中微观组织与耐蚀性之间的关联性主要体现在两点:首先,沉积态中亚稳态的α马氏体相劣化合金耐蚀性。α相作为亚稳相,具有更高的电化活性,发生溶解的倾向更大,表面钝化膜的稳定性相对稳态的α相要差。Dai等通过动电位极化及EIS表征,认为SLM制备的Ti6Al4V合金中α相的体积比可达95.0%,导致其在3.5%NaCl溶液中腐蚀速率相比传统方法制备的Ti6Al4V合金腐蚀速率高出近一倍。其次,微观组织的形态、尺寸及分布影响表面电位差的分布。通常粗大的初生β相和针尖状的α相会导致更多的相界面,而相界面通常为钝化膜的薄弱点,同时也是溶解优先发生的位置。 Martin等通过对Ti6Al4V合金在β相变点附近不同温度进行固溶处理以及随后水冷及时效处理,获得具有不同微观组织的合金,通过极化曲线测量显示,增加等轴α相同时减少β相在晶界的连续分布可以显著提高合金的耐蚀性。本工作中,沉积态的Ti6Al4V合金微观组织经过热处理后亚稳态的α相转变为稳态的α相,且α(α)+β两相组织更为均匀。由上述两种效应可知,亚稳态的α相对耐蚀性劣化作用减少,且表面电位差的分布更为均匀,由此导致HT态Ti6Al4V合金在3.5%NaCl溶液中形成的钝化膜更为致密且更厚。极化电阻值的比较也证实其保护性更为优异,反映在极化曲线上具有更低的自腐蚀电流密度和钝化电流密度,耐蚀性显著提高。

4结论

(1)SLM制备的沉积态Ti6Al4V合金相组织主要由细针状α马氏体相以及初生β相组成:而经热处理后,转变为板条状的α相+剩余β相,组织更为均匀、单一。

(2)沉积态以及热处理态Ti6Al4V合金在3.5%NaCl溶液中均发生自发钝化。热处理对合金表面明极过程没有明显影响,但通过降低阳极反应速率使开路电位及自腐蚀电位升高,自腐蚀电流密度下降至沉积态的1/5。

(3)两种状态Ti6Al4V合金表面均形成致密钝化膜。热处理后Ti6Al4V合金表面形成的钝化膜更致密、更厚,表面极化电阻值约是沉积态的3.8倍,钝化膜的保护性更为优异。

(5)热处理可显著优化激光熔化技术制备的Ti6Al4V合金的微观组织,提高合金耐蚀性,使得合金可应用于较为苛刻的服役环境中。

文章来源:中国知网

声明:本文所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并立即删除内容!

当前位置:

当前位置: