-

新闻资讯

- 激光应用

- 行业资讯

- 久恒风采

销售热线:17758118083

电话:0577-66871553

邮箱:sale@highlaser.cn

1688网店:https://laser2015.1688.com

总公司地址:浙江省瑞安市阁巷新区东二路138号32幢

1、超高速激光熔覆特性分析

1.1 超高速激光熔覆技术特点

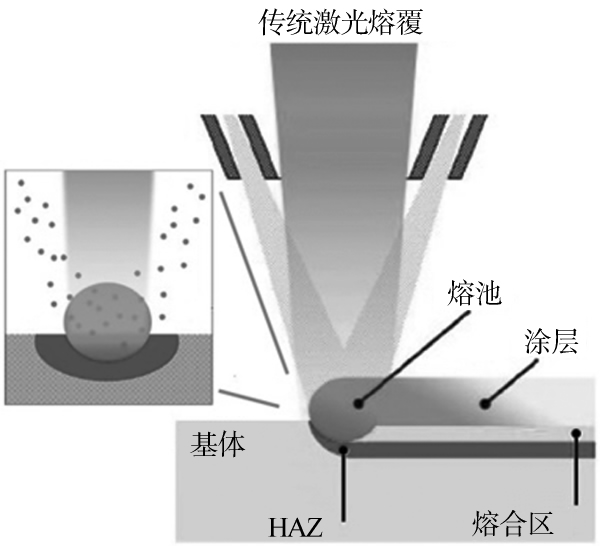

超高速激光熔覆是基于激光热源的一种表面制造技术,其特殊的熔凝形式有别于传统激光熔覆技术。一方面,超高速激光熔覆提高了激光能量密度。传统激光熔覆光斑直径约为 2~4 mm,而超高速 激光熔覆光斑直径小于1 mm,在相同激光能量输入条件下,小光斑区域内激光能量密度更高。传统激光熔覆的激光能量密度约为 70~150 W/cm2,而超高速激光熔覆的激光能量密度最高可达3 kW/cm2。 另一方面,在传统激光熔覆过程中,未熔化的粉体被直接送入熔池,如图 1a 所示;而超高速激光熔覆调整了激光、粉体和熔池的汇聚位置,使粉体汇聚 处高于熔池上表面,汇聚的粉体受激光辐照熔化后 再进入熔池,如图 1b 所示。 工艺调整使超高速激光熔覆的沉积速率较传 统激光熔覆得到了极大的提升。

传统激光熔覆过 程中,为使固态粉体材料送入熔池后充分熔化,需要较大的激光能量以保证熔池有较长的存续时间。 这导致沉积速率仅为 0.5~2 m/min,致使加工效率无法提高。此外,传统激光熔覆对激光能量的利用率仅为 60%~70%,其中熔化粉体的能量仅占总能量的20%~30% 。大的热输入量易形成较大的热影响区。 在超高速激光熔覆过程中,固态粉体材料在熔池上方受激光辐照熔化,在重力和载粉气流的作用下进入熔池,无需熔池再提供热量将其熔化,缩短了熔池的存续时间,沉积速率可以提高至 20~500 m/min。 沉积效能也由传统激光熔覆的 50cm2 /min 提升至 500 cm2 /min。超高速激光熔覆过程中约 90%的激光能量用于熔化粉体,剩余能量用于熔化基体材料,形成冶金结合界面。该能量分配形式对基体造成的热损伤较小。此外,超高速激光熔覆更为高效的激光利用率可以降低熔覆过程对激光总能的需求,使1~2 kW 能量输入即可达到传统激光熔覆3~ 4 kW 的沉积效率。这有利于降低激光熔覆的设备 成本。同时,独特的激光-粉体匹配设计使超高速激光熔覆粉体利用率达到90%以上。

1a 传统激光熔覆 1b 超高速激光熔覆

1.2 超高速激光熔覆技术优势

硬铬电镀是过往被广泛采用的防腐耐磨涂层技术之一。其制备过程是将工件浸泡于铬酸溶液中,通过电化学方式进行涂层沉积。制备的硬铬涂层一般伴随有微裂纹,涂层与基体结合力差,在服役过程中往往出现开裂和剥落现象。由于电镀巨大的耗电量,其利润空间被一再压缩。而生产过程中产生的废气与废液还对环境造成了污染。目前电镀行业已成为夕阳产业,受到欧盟、美国及中国等国家工业部门的严格限制。超高速激光熔覆过程不涉及化学过程,对环境绿色友好,可选用的硬面涂层种类繁多,包括铁基、镍基和钴基等合金涂层,该方法制备的涂层无缺陷,结合强度高,耐用度远高于电镀涂层。目前超高速激光熔覆是替代硬铬电镀的首选技术。

热喷涂涂层沉积速率虽高,但粉体利用率仅为50%。涂层存在1%~2%孔隙率,腐蚀介质可以通过这些空隙对基体造成腐蚀。热喷涂涂层与基体结合强度一般低于150 MPa,在重载服役条件下有可能发生涂层剥离现象。而超高速激光熔覆制备涂层组织致密、无气孔,且涂层与基体为冶金结合方式,结合强度高。

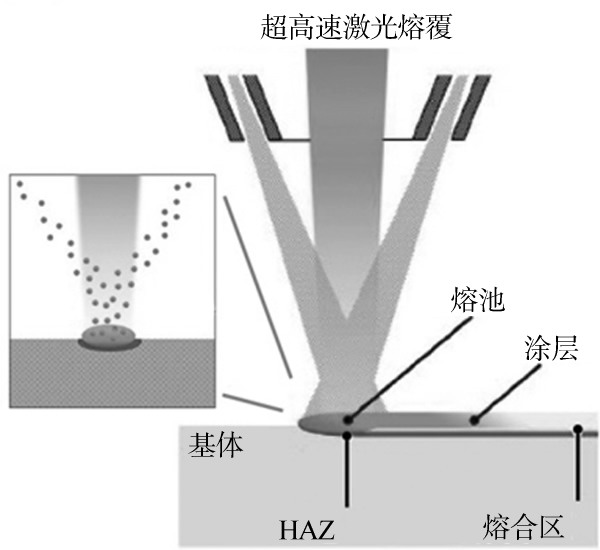

堆焊技术可制备高质量无缺陷的金属涂层,如钨极氩弧焊和等离子喷焊,界面为冶金结合,结合强度高,单层沉积厚度可达2~3 mm。相比于热喷涂单层25~50 μm,和传统激光熔覆单层0.5~1 mm 的沉积厚度,堆焊技术沉积效率极高。但是,高沉积效率伴随高能量输入,这会诱发基体材料的组织性能转变和热损伤。超高速激光熔覆技术与部分表面涂层技术的参数对比如表1 所示。

表1 表面涂层技术特性对比

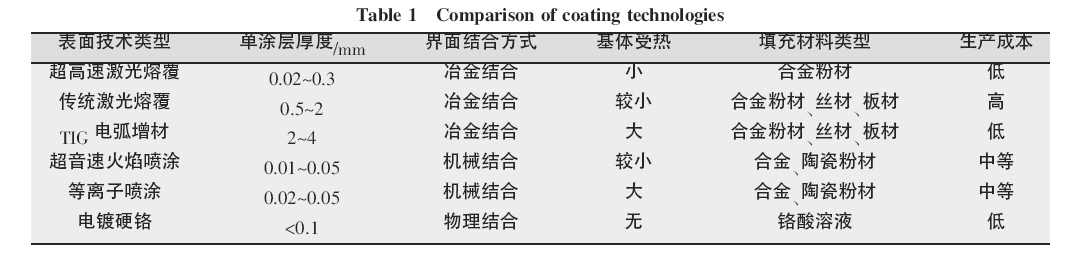

分析涂层厚度可知,在50~500 μm 厚度范围内涂层并未有技术解决方案。而超高速激光熔覆技术恰能填补这一空白,其单层熔覆厚度在25~250 μm范围内,且制备的涂层表面光滑,粗糙度仅为传统激光熔覆的10%,只需经过磨削加工便可达到精度要求。采用传统激光熔覆与超高速激光熔覆的表面加工质量分别如图2a、图2b 所示。

2a 传统激光熔覆涂层 2b超高速激光熔覆涂层及抛光处理后形貌

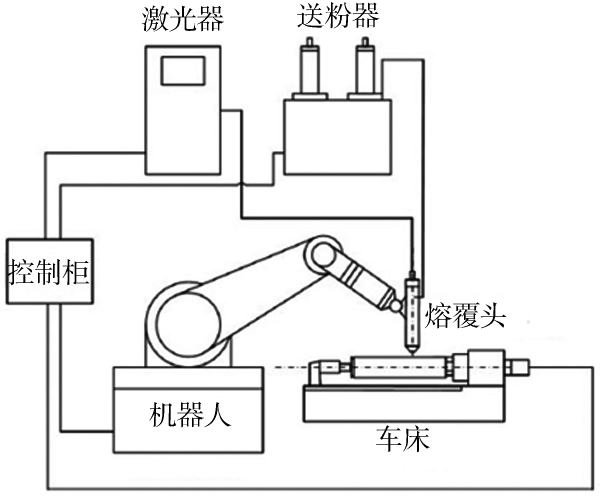

1.3 超高速激光熔覆技术实现形式

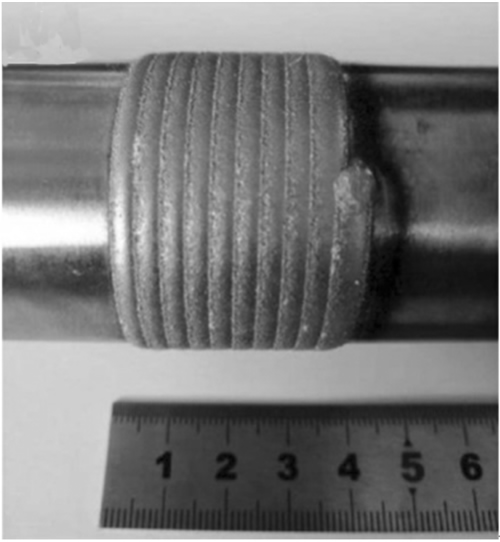

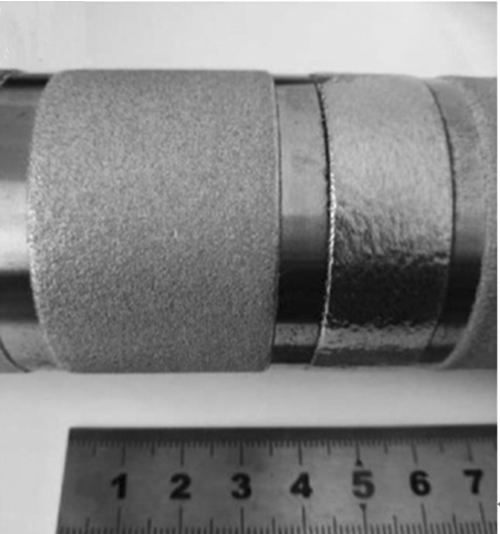

目前,超高速激光熔覆加工对象多为轴类和盘类零部件。通过工件的旋转来获得超高的沉积速率。其运动机构主要由夹持工件的旋转机构和固定激光熔覆头的XYZ 三维行走机构两部分组成。超高速激光熔覆系统如图3a 所示,其制备过程如图3b 所示。由图可知,车床夹持工件旋转达到设定转速后,机器臂带动熔覆头沿工件轴向移动进行涂层沉积。

3a 机构系统示意 3b 活塞杆沉积超高速激光熔覆

2 超高速激光熔覆研究现状

2.1 工艺过程研究

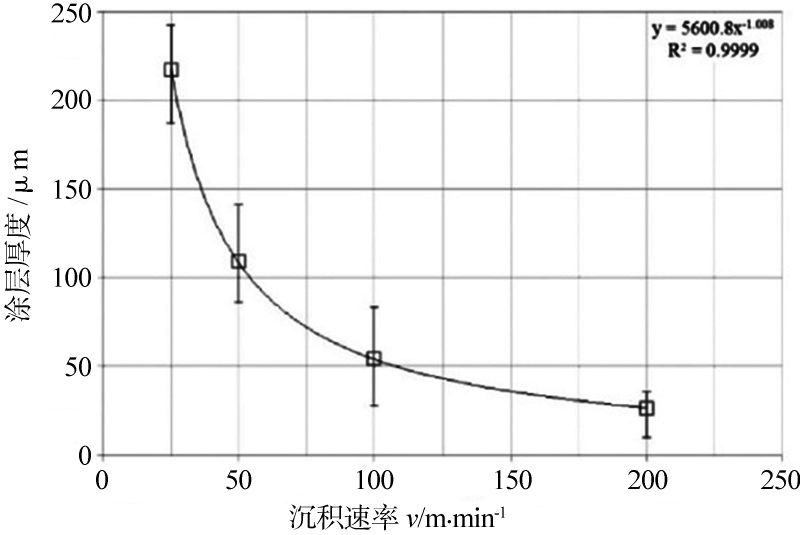

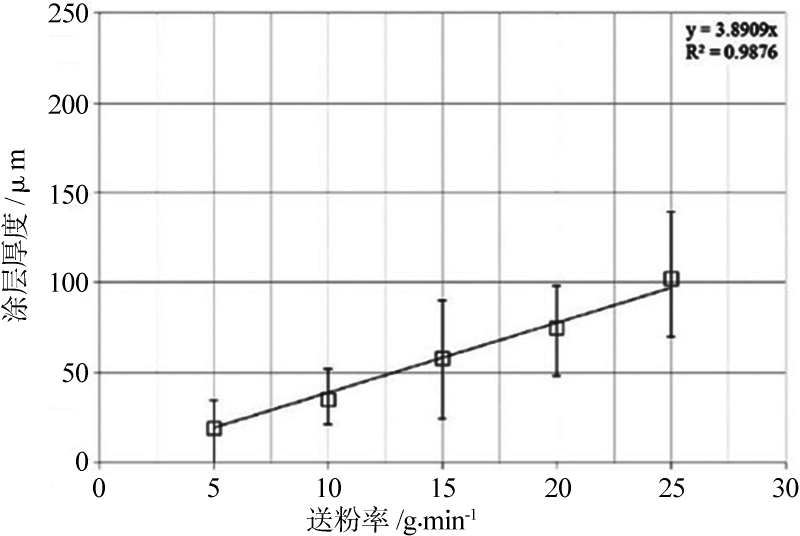

弗劳恩霍夫激光技术研究所的Thomas 等人针对超高速激光熔覆开展了大量的工艺研究。采用4 kW 激光器将IN625 和MetcoClad 625F 的镍基粉体材料沉积在铬镍合金钢基体上。通过控制激光能量、沉积速率、送粉速率、搭接率和载气流量等变量,研究各参数对熔覆层厚度的影响。其中沉积速率和送粉率与涂层厚度的关系分别如图4 所示。可以看出,涂层厚度随沉积速率的增加而下降,并趋于稳定;而增加送粉率则会使涂层的厚度增加。不同工艺参数的涂层厚度范围在约为25~250 μm。山东大族再制造有限公司的谵台凡亮等人通过试验也获得了相似结论。瑞典赫格纳斯公司的Conny 等人采用马氏体不锈钢粉体和In625 粉体材料进行超高速激光熔覆工艺试验,指出超高速激光熔覆涂层厚度t 与送粉率G、激光功率P 和搭接率O 间存在函数关系,即t=nG/[P(100-O)],其中n 为大于0的自然数,如图5 所示。这对超高速激光熔覆工艺研究具有重要的指导意义。

![图5 涂层厚度与送粉率、激光功率和搭接率的函数关系[22] 图5 涂层厚度与送粉率、激光功率和搭接率的函数关系[22]](/uploadfile/image/20200416/1587047454417193.png)

图4a 沉积速率-涂层厚度 图4b送粉率-涂层厚度 图5 涂层厚度与送粉率、激光功率和搭接率的函数关系

超高速激光熔覆粉体在进入熔池前受激光辐照已发生熔化,因此获得粉体的温度场分布尤为重要。波兰弗罗茨瓦夫大学的Koruba 等人采用高速摄像机与红外热像仪对喷出粉体的形貌与温度分布进行了采集。通过对比和修正采集的数据,Koruba 指出短波红外和中波红外谱带更有利于表征激光与粉体材料的相互作用情况。为确定激光能量的分配比例,弗劳恩霍夫激光技术研究所

Thomas[12]和Kelbassa[6]测量了激光通过粉体后能量的衰减,由此获得粉体材料对激光的吸收情况,测量装置如图6c 所示。测试结果显示激光穿过粉体后剩余能量随送粉率的增加而减小,随粉体颗粒直径的减小而减小。

2.2 组织与性能研究

哈尔滨工业大学的李俐群、北京国家轻量化创新研究院的Shen Bowen和北京交通大学LiTianci等人采用超高速激光熔覆分别制备了AISI431 不锈钢和AISI 4340 低合金钢涂层,并与传统激光熔覆制备的涂层进行比较。对不同制备技术获得的涂层组织与性能进行了评价。浙江久恒光电吴旭浩等人采用6kW光纤激光器进行了铁基合金高速激光熔覆试验研究,探讨了粉末材料成分和激光工艺参数等对熔覆层宏观质量的影响,采用金相显微镜、扫描电镜和X射线衍射仪,表征了高速熔覆层的组织结构特征,采用MM-U10G型磨损试验机和CS350型电化学工作站分别测定了熔覆层的耐磨性和耐蚀性。结果表明:通过材料成分和工艺优化,制备的高速激光熔覆层具有良好的宏观质量,表面Ra小于10μm、熔覆层无气孔和裂纹等缺陷、熔覆层的硬度值≥HRC50;熔覆层组织呈超细枝晶,随着熔覆层的Cr和Ni含量增加,其相结构逐渐从全马氏体向马氏体+奥氏体变化;随着Cr、Ni含量的增加,熔覆层的硬度由HRC58逐渐下降到HRC50,耐磨性也逐渐下降;在保证一定硬度和耐磨性的前提下,熔覆层具有与304不锈钢相当的耐蚀性。

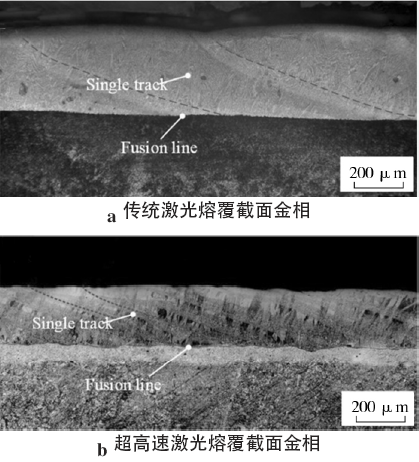

传统激光熔覆与超高速激光熔覆的典型截面金相分别如图7 所示。

由图可见,两种方法制备的涂层均无裂纹和气孔等缺陷,且涂层与基体形成了良好的冶金结合。

其中超高速激光熔覆涂层搭接密度大于传统激光熔覆涂层,在垂直方向上有多条熔道叠加。这是因为超高速激光熔覆形成的熔池小,熔池的粉末填充量也较小,这样形成的单道涂层具有薄而宽的特点。

在此条件下,为了获得足够的厚度并且均匀致密的涂层,必须通过高搭接率来实现,而高搭接率使每一道熔池熔化的区域中只有小部分位于基体上,如图7d 所示。因此基体的热输入量显著减少,从而获得极小的热影响区和极小的基体熔化量,还能保证涂层与基体有效的冶金结合。而传统激光熔覆的熔池有很大一部分依托于基体,这就导致基体所受的热辐射量较大,使得很大一部分基体材料进入熔池,造成涂层的稀释,如图7c 所示。因此超高速激光熔覆的最大稀释率约为5%,热影响区的范围约为20~50μm;而传统激光熔覆的稀释率约在10%~20%,热影响区范围170~300 μm。

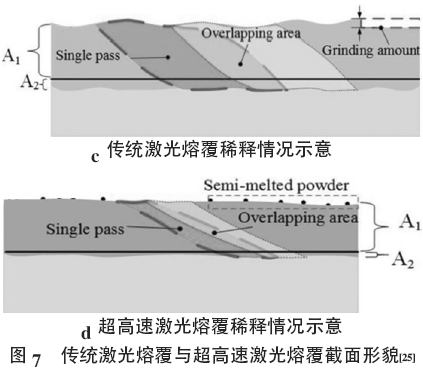

得益于超快的沉积速率和对基体较小的能量输入,超高速激光熔覆过程的冷却速率也高于传统激光熔覆过程,这有利于涂层凝固过程中的组织细化。传统激光熔覆与超高速激光熔覆AISI 431 涂层典型微观组织形貌与主要元素分布如图8 所示。由图可知,超高速激光熔覆涂层枝晶组织(见图8d)较传统激光熔覆组织(见图8a)更为细密。主体元素Fe 和Cr 在超高速激光熔覆涂层中分布均匀(见图8e 和图8f)。在传统激光熔覆涂层中,Fe 和Cr 元素沿枝晶伸长方向呈疏密间隔分布(见图8b、8c),元素存在偏析。因此超高速激光熔覆涂层较传统激光熔覆涂层的组织细密且成分均匀,这有利于提高超高速激光熔覆涂层的综合力学性能和抗腐蚀能力。

3 超高速激光熔覆的发展前景及方向

超高速激光熔覆过程精度控制

超高速激光熔覆技术目前仍处在推广应用阶段,制备过程中的基础性研究尚不充分,在成型精度和缺陷控制方面仍有许多工作需要完成。

目前,弗劳恩霍夫激光技术研究所及其合作单位正在研发适用于超高速激光熔覆的新型熔覆头及其相应的测控系统。该套系统可精准测量和控制沉积粉体的数量与流速、汇聚粉斑的位置与直径。

将收集到的数据进行整合,建立起粉体的三维分布模型;继而开展空间粉体与激光交互作用的研究,获取粉体分布的与沉积效率的规律关系,从而指导熔覆头的优化设计,以获取更小的粉斑直径以及合适的粉体-激光作用时间,提升超高速激光熔覆层的几何精度和产品质量。

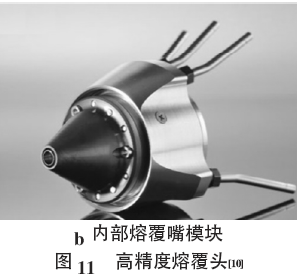

上述工作仍在进行中,暂未看到具体的研究结果,但优化的熔覆头原型件已制备出来,如图11所示。新型的高精度熔覆头分为内部喷嘴(见图11a)和外部喷嘴(见图11b)两部分,内部喷嘴为固定结构,保证安装精度;外部喷嘴为可替换式。通过调整内外喷嘴的间隙和锥体角度,可实现粉体流量和角度的精确控制。上海盖泽激光也同步研发高精度熔覆头,粉末利用率达到95%以上,粉斑最小可以达到0.6mm,熔覆效果十分理想。

此外,弗劳恩霍夫激光技术研究所还开发出粉体在线监控系统Powder Jet Monitor,并已在实验室进行测试。该系统可对熔覆过程中的粉体进行断面扫面,获取二维平面上粉体的密度分布,通过三维重构对粉体空间分布进行建模分析,实现熔覆过程的监控。

4、结论与展望

超高速激光熔覆技术通过调整激光、粉材和基体的相对位置,优化了粉体的熔凝形式,从而提高了激光沉积过程中能量的吸收率和扫描速度。相比于电镀、热喷涂和传统激光熔覆等表面涂层技术,它表现出熔覆效率高、涂层结合强、组织细密以及基体热影响区小等突出优势。然而,超高速激光熔覆技术目前仍处在推广应用阶段。在技术层面,针对其制备工艺和涂层组织性能的基础研究还较为欠缺,尤其是针对粉体材料新型的熔凝模式,仍需要提出新型热源和温度场分布模型,这是后续开展其熔凝过程非平衡动力学、热力学和组织演变研究的基础;在应用层面上,超高速激光熔覆目前主要集中在煤、气、油机和海洋腐蚀平台的涂层防腐上。由于缺乏对动载条件下涂层构件性能的评价和安全评估,鲜有针对关键承载结构上超高速激光熔覆的应用报道。因此,建立超高速激光熔覆构件性

能的安全评估体系是其推广应用急需解决的问题。此外,通过设备改造可将现有超高速激光熔覆二维增材技术拓展至超高速激光沉积三维增材技术,能够弥补传统三维增材技术效率和精度的不足,从而拓宽超高速激光沉积技术的应用范围,促进其推广应用。

久恒光电摘编自《电焊机》2020年03月;原作者:吴影等

声明:本文所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并立即删除内容!

当前位置:

当前位置: